ERİYİKTEN LİF ÜRETİMİ

Resim kaynağı: Zane Lee, Unsplash

Sentetik lif üretiminde eriyikten lif üretimi geleneksel yöntem olarak kabul görmektedir. Bu sistemde polimerler öncül polimer sentezinden veya granül formdan eriyik hale getirilerek üretim ünitesi olan düzeye beslenir ve soğutma ile direkt katılaştırılır. Belli bir erime sıcakığı olan ve ekstrüzyon sıcaklıklarında bozunmayan ve degrade olmayan polimerler tercih edilmektedir. Düzeden gelen eriyik soğutucu hazneden geçerek transfer ve çekim elemanlarından geçerek bobinlere sarılır. Düze şekline göre yuvarlak, pentagonal, oktagonal, delta veya trilobal şeklin sıkça kullanıldığı farklı kesit geometrilerinde lif elde edilebilir. Eriyikten üretim ile mono, multi ve bikomponent olmak üzere farklı tipte polimerik lif eldesi mümkündür.

Tarihi Gelişim

Tüm lif üretim sürecinin tek hatta toplanması fikri büyük çaplı üretimler için çok cazip bir tercih olmuştur ve 1950’li yıllarda DuPont tarafından patentlenmiştir. Ancak teknik katkısı olan yüksek hızlı eriyikten lif üretimine (6000 m/dak ve üzeri) 1988 senesinde ticari olarak yüksek hızlı sarıcıların kullanımıyla başlandı [1,2,3]. Başta poliester olmak üzere poliolefin grubu polietilen ve polipropilen, poliamit (Nylon) ve PVDC (Saran) lif üretiminde kullanılmaktadır.

Üretim Özellikleri

Sürekli ve kesik filament üretimi için uygun bir proses tercihidir. Isı temelli bir yöntem olmasından dolayı enerji tüketimi yüksektir. Ancak çözücü sıvı veya gaz kullanılmadığından diğer tekniklerle karşılaştırıldığında çevreye daha duyarlı bir üretim tekniğidir. Yüksek hızlarda çalışma imkanı sunan sistem, büyük ölçekli lif üretimi için ekonomik ve elverişli bir tekniktir [3].

Üretim Aşamaları

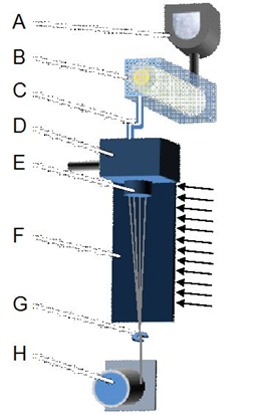

- Direkt üretimde sentezlenen polimer eriyik halde üretim pompasına iletilir.

- Ekstrüzyon ile üretimde polimer granülleri hopper (A) olarak bilinen besleme haznesine beslenir. Beslenen hammaddenin neminin alnmış olmasına dikkat edilmelidir. Bu aşamada kullanılmak isteene boya veya başka katkı maddeleri (UV stabilizatörü, alev geciktirici vb.) de volumetrik (hacim bazlı) ya da gravimetrik (kütle bazlı) ekstrüdere (B) iletilebilir.

- Ekstrüder içinde beslenen polimer aşamalı olarak önce yumuşatılır ve eritilir. Lif üretimine uygun akışın sağlanması için viskozite büyük önem taşımaktadır. Isıl denge sağlanarak eriyik homojenize edilir ve üretim pompasına ulaştırılır (C).

- Üretim pompası (D) uygun basıncı sağlayarak polimer eriyiğini düze bloğuna (E) besler. Düze bloğu filtre, dağıtım ünitesi ve düze disklerini içerir. Düze delikleri oldukça küçük çapta olduğundan en ufak safsızlıkta tıkanma, üretimde aksama ve lifte hasar yaşanacağından üretim kafasındaki filtrasyonun rolü büyüktür.

- Düzeden çıkan filament akışı quench üniteleri (F) ile soğutularak katılaşır. Genellikle hava kullanılsa da kalın çaplı filamentlerin soğutuluması için daha etkili olan su fazı tercih edilir.

- Spin finish (G) yağı uygulanarak üretimin ileriki aşamalarında statik elektriğe bağlı sorunların oluşması engellenir.

- Zincir oryantasyonu teknik lifler için büyük önem taşır. Aranan özelliklere bağlı olarak life çekim verilebilir (H) ya da direkt yüksek hızda çalışan sarıcı tarafından toplanabilir.

Güncel Durum ve Gelecek

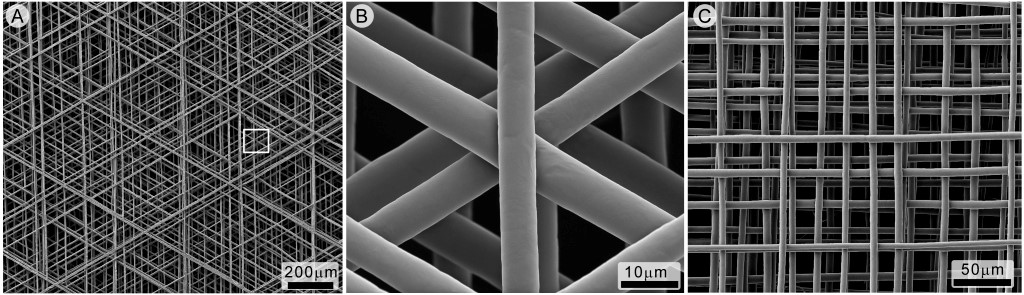

Mikrolif üretimi sağlayan eriyikten çekim sistemine elektro-eğirme sisteminin entegre edilmesi ile oluşan eriyik-elektro eğirme sistemi mikron altı ve nano boyutta lif üretiminin gelişimini sağlayacaktır [3,6].

Fonksiyonel ve performans liflerinin üretimi için farklı polimerlerin bir arada beslenmesi ile kompozit veya multikomponent lif üretimi ile nanotüp katkılı lifler üzerine çalışmalara olan ilgi giderek artmaktadır.

Üretim hattının bulunduğu çevre, ekstrüzyon ısı profili, düze geometrisi, sarım hızı, üretim sonrası çekim gibi üretime bağlı parametreler düzenlenerek lifin zincir oryantasyonu, malzemenin kristalinitesi, kristal ölçüsü değişitirilebilir ve son ürüne ait fiziksel ve mekanik özellikler tasarlanabilir. Bu sayede sadece geleneksel ve günlük kullanıma hitap eden polimerlerin dışında polioximetilen (POM) gibi yüksek mühendislik polimerleri olarak kullanılan özellikle semi kristalin termoplastiklerden lif üretimi de bu sistemle mümkündür [5].